FABRICATION ET ENTRETIEN

Formulation et application d’un sol en Granito – Terrazzo

1/ L’achalandage.

2/ Le coulage

3/ Le ponçage

4/ Et l’ouvrage

Un voyage au cœur de la matière :

Imaginez un béton dont les composants auraient en plus de leur fonction structurelle mécanique de base, un rôle esthétique et dont le parement de surface serait poncé afin d’entrer au cœur de la matière elle-même.

Imaginez un monde minéral où l’élégance poétique feutrée ou flamboyante de jeux de couleurs et de contrastes pourrait être associée à une incomparable pérennité.

Vous êtes dans l’univers du Granito.

Sa formulation est donc conçue selon les mêmes deux critères distincts et originaux que le béton: Le premier étant le liant, ciment blanc, gris, ou les deux mélangés, qui peuvent être teintés à l’infini au moyen de pigments à béton ou de poudres de marbres selon les contrastes chromatiques souhaités. Le deuxième de ces critères est constitué des « charges », c’est à dire des marbres concassés pour l’essentiel qui sont déclinés par couleurs, provenances et nomenclature granulométriques allant de 0 à 16mm en général pour le granito, mais pouvant dans certains cas particuliers aller encore bien au delà…. (Semis vénitiens par exemple de plus de 50mm pour le terrazzo)

Il est également possible d’y incorporer sur demande des granulats de verre, de nacres, pâtes de verre, particules métalliques, mosaïques, mais également des motifs de tous styles, pouvant aller du plus abstrait au portrait sur demande afin de personnaliser chaque formulation aux ambiances finales souhaitées par nos commanditaires.

L’entretien :

L’entretien d’un granito comme d’un terrazzo est des plus simple si l’on s’abstient de ce qu’il ne faut surtout pas faire, à savoir, utiliser des produits à base de détartrants ou de détergents, ou encore de tout autre agent ménager du commerce à PH acide.

Un rinçage à l’eau claire périodique sera le plus efficace, avec quand la nécessité l’imposera, un peu de savon de Marseille ou tout autre produit à PH neutre destiné aux marbres ou pierre naturelles.

Le trichloréthylène et l’acétone peuvent être utilisés de manière ponctuelle afin d’enlever une tache superficielle sous réserve d’un rinçage immédiat et abondant des surfaces concernées.

Les lingettes du commerce pré-imprégnées de cire d’abeille sont particulièrement recommandées pour la maintenance périodique d’une finition capillaire cirée.

Dans le cas d’une cristallisation, qui est la meilleure protection mécanique mais aussi la plus contraignante, l’intervention périodique de professionnels aux fins de conservation de ce type de parement est indispensable. (La fréquence est liée à l’intensité du trafic et peut faire l’objet de contrats d’entretien comme dans les grands magasins par exemple…)

Le nettoyeur haute pression « Karcher » peut être employé pour nettoyer les mousses ou résidus épais dans le cas de terrasses extérieures.

Toutefois, une pression d’eau excessive est à proscrire.

Pour toute question spécifique, n’hésitez pas à nous contacter, nous nous ferons un réel plaisir de vous apporter notre concours.

LES RESTAURATIONS

Exemple 1 : Bains-douches mural

1/ Raccord ciment à reprendre

2/ Le piochage

3/ La restauration

Exemple 2 : Plateau de table

1/ Plateau de table de collection

2/ Les artistes

3/ La restauration

Exemple 3 : Percement à boucher

1/ Le sol à restaurer

2/ Le percement à boucher

3/ Le « bouchon » reconstitué et scellé

4/ Le jointoiement

5/ Les granulats « grain à grain »

6/ La restauration

Niveau esthétique des prestations :

Il existe une distinction entre les concepts de réparations et de restaurations.

Ces deux notions comportant chacune une part non négligeable de subjectivité et le résultat final étant perfectible à l’infini, il est essentiel d’en fixer préalablement les contours et les limites:

Si les qualités techniques et mécaniques de ces deux niveaux de prestations sont rigoureusement identiques, même dureté, même pérennité, emploi des mêmes agrégats et liants, il en va tout autrement du rendu esthétique.

Une réparation induit un travail qui s’intègre visuellement de manière discrète dans l’ensemble de l’ouvrage mais reste perceptible après-coup pour une personne qui regarde délibérément et attentivement le sol ou le support réparé. Toutefois elle ne parasite pas la perception globale de la décoration générale. Tous les manques de matière sont colmatés et arasés dans les teintes du liant et le ponçage qui s’ensuivra assurera l’homogénéité de la patine d’ensemble sans rupture de poli. C’est bien sûr l’option la plus économique.

Une restauration n’est au contraire plus perceptible qu’à un œil avisé et s’inscrit de manière parfaitement harmonieuse dans l’ensemble de l’ouvrage sans attirer le regard de quelque manière que ce soit. Tous les grains sont repris, ceux manquants recréés dans les fissures ou dans les manques de matière, les teintes éventuelles des marbres qui ne seraient plus disponibles pourront être contretypés artificiellement tout comme les variations chromatiques des liants d’origine. C’est l’option la plus aboutie. D’une manière générale, l’étalon visuel sera défini et encadré en conformité avec les cahiers des charges des monuments historiques et des bâtiments de France.

LA TECHNICITÉ

Prescription pour cahier des charges

Le revêtement en granito pour surfaces horizontales coulé in-situ est constitué de grains ou éclats de marbres calibrés de 2 à 16mm dans les versions les plus courantes, parfaitement liaisonnés par du ciment blanc ou gris, avec ou sans adjonction de pigments, à l’exclusion expresse de tout composant de masse à base de résine de synthèse ou époxydique. (Hors primaires d’accrochage si la nature du support ou le mode de mise en oeuvre l’imposent.)

Ainsi agglomérée de manière entièrement minérale, cette matière répond parfaitement à toutes les exigences autorisant sa classification à la norme de « Haute Qualité Environnementale ». (HQE norme BREEAM)

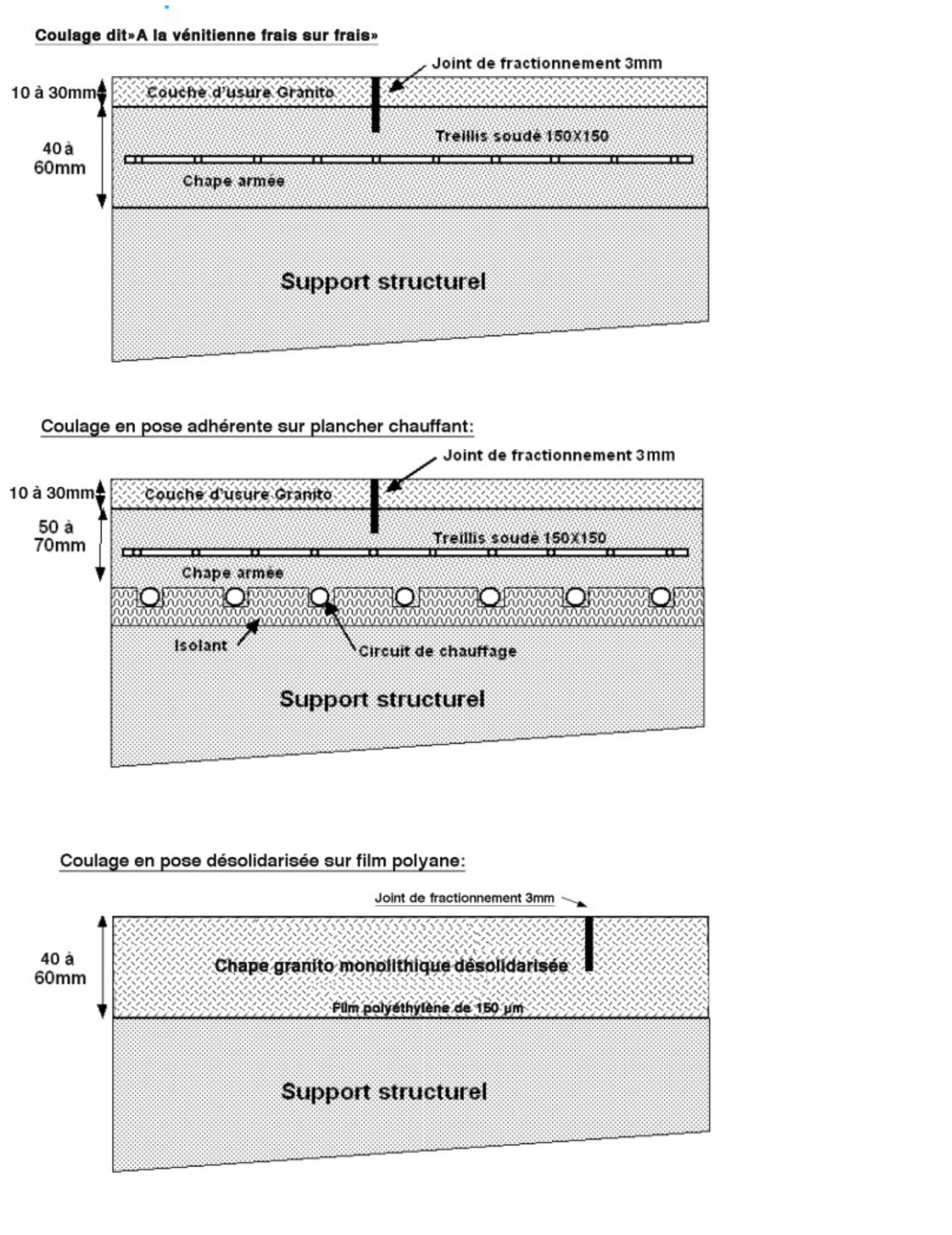

Le prescripteur prendra en compte une réservation minimale de 10 à 15mm (granito) pour ce type de revêtement, suivant croquis ci-dessous pour une pose en frais sur frais par exemple, et jusqu’à 30 à 40mm (terrazzo) dans les cas où les textures granulométriques l’imposeront.

Le travail sera mis en oeuvre par des ouvriers mosaïstes qualifiés et réalisé en trois étapes distinctes:

La première phase, (conditionnelle) réalisée par des maçons qualifiés conformément aux DTU en vigueur, comprend la mise en oeuvre de la sous-couche en béton chape, (mais qui peut aussi être une dalle, une dalle portée ou un dallage) et est constituée de sable de rivière dosé à 350 kgs de ciment par M3. La chape sera parfaitement homogène et monolithique avec une résistance à l’arrachement d’un minimum de 1,5mpa, et armée d’un treillis soudé métallique de maille minimale 50mm x 50mm et de masse minimum de 650g/M2 à l’exclusion de tout « grillage à poule » ou autre armature non adaptée. Dans le cas d’un chauffage par le sol, le treillis sera de minimum 150X150X5mm, soigneusement positionné au tiers de l’épaisseur de la dalle. (Les supports de nature anhydrite sont proscrits)

La deuxième phase, comprend le revêtement en granito coulé proprement dit, sur une épaisseur de 10mm (granito) à 30mm (terrazzo), voire au delà dans certain cas, dit : couche d’usure. Cette épaisseur dépendra de la taille du calibre des grains de marbres choisis, mais aussi du mode de mise en œuvre retenu compte tenu des thèmes et motifs qui pourraient y être incorporés.

Les joints de fractionnement, pour toutes surfaces horizontales, seront répartis judicieusement suivant les dimensions de la pièce, pour former des aires variables calepinées conformément au DTU 26.2 P1-1 chapitres 8.4.2 et 8.4.3:

« Dans le cas d’une pose intérieure solidaire du support de structure, les joints de fractionnement sont à exécuter tous les 60 m2 et au plus tous les 8 m linéaire.

Dans le cas d’une pose intérieure désolidarisée ou flottante, le fractionnement des surfaces est ramené à environ 40 m2 pour un linéaire maximum de 6 m.

Les couloirs seront fractionnés par surfaces de 6 m de longueur maximale. »

D’une manière générale, il est admis que la longueur d’un panneau ne pourra excéder trois fois sa largeur. (Élancement)

Les joints standards seront en aluminium d’une épaisseur de 3mm minimum et de la hauteur du revêtement granito. Ils suivront impérativement, le cas échéant, les tracés des sciages éventuels du support. L’utilisation d’inox est à proscrire, celui-ci formant un point dur lors du polissage.

Aux passages de portes, toutefois, les joints seront insérés dans la chape sur une hauteur minimum du tiers de celle-ci.

Sur demande, il pourra être fait usage de joints en laiton ou en PVC teinté. (Blanc, gris, beige ou noir)

La troisième phase, le polissage s’effectuera à l’eau ou à sec au moyen de disques abrasifs diamantés ou magnésites après séchage du revêtement granito (6 à 48 heures suivant la température et l’hygrométrie). Après un premier dégrossissage, le masticage des alvéoles se fera avec le même type de ciment utilisé, additionné de laitance d’accrochage. Le poli de finition sera du type adouci mat grain 400. Une cristallisation, une cire ou encore une métallisation donnera au revêtement son lustre final.

La glissance de finition.

Remarque : Les microspores, faïençages et légères nuances dans les couleurs d’un revêtement granito sont des phénomènes naturels liés au caractère minéral et artisanal de ce type de revêtement; ils doivent être acceptés comme tels.

Trois exemples de mode de mise en oeuvre:

HISTORIQUE GRANITO & TERRAZZO

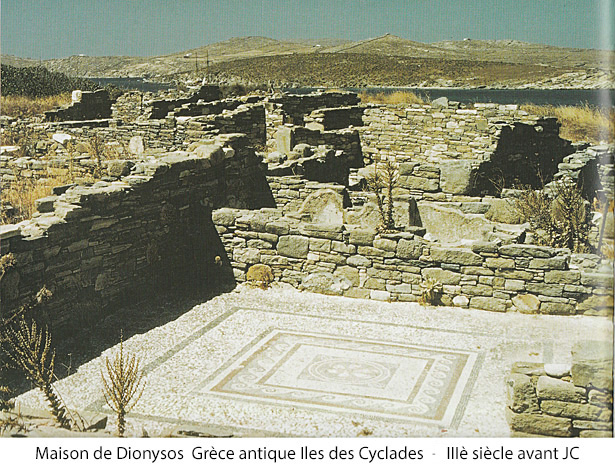

Le granito, terme générique en France (Opus signinum) , ou « terrazzo alla veneziana » ou encore « terrazzo alla genovese » selon le mode de mise en oeuvre, est un revêtement de sol décoratif qui trouve ses premières applications véritables dès l’époque hellénistique et fut importé de Grèce en Italie à l’occasion des invasions romaines.

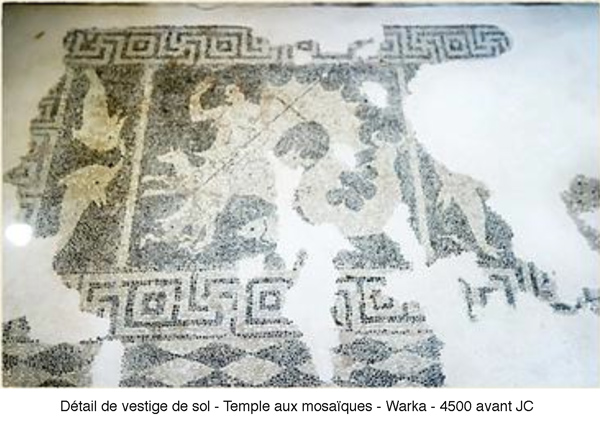

Si certains archéologues qualifient de Terrazzo des sols issus de fouilles remontant à l’ère néolithique précéramique (9000 à 8000 av. J.C.) et composés d’un agglomérat de chaux vive, de calcaire broyé et d’argile coloré en rouge à l’ocre et poli, les plus anciens vestiges d’emploi de tesselles aléatoires décoratives sous forme de décors mosaïques mis à jour, (Mosaïque: appareillage de pierres qui appartient aux Muses) remontent aux alentours de 4500 Av J.-C. en Mésopotamie dans le cadre de l’édification du palais de Warka en Irak. (Actuel Uruk)

Alors que depuis cette lointaine antiquité, les notables font appel à des mosaïstes pour réaliser des mosaïques en marbre pour les sols, en émaux et or pour les plafonds, les moins fortunés utilisent des revêtements plus économiques issus de résidus de ces matériaux précieux.

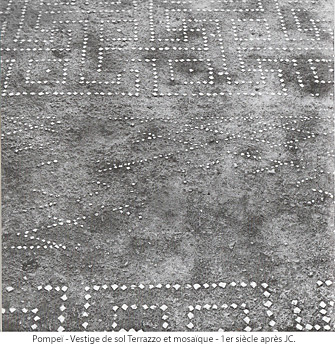

Ce qui n’était donc au départ qu’un hasardeux agglomérat de terre battue mélangé à des débris de matériaux de toutes sortes fut très probablement à l’origine compacté et poncé involontairement par l’usure naturelle du temps et des passages successifs avant qu’un œil avisé ne s’intéresse au résultat inopinément obtenu.

Les premiers inserts de granulats de marbres répondirent sans aucun doute à des aspirations décoratives et eurent pour mérite de considérablement durcir les parements de surface, pour se substituer progressivement aux briques pilées initiales jusqu’à les éliminer totalement.

Ainsi naquit le « Granito/Terrazzo » qui signifiait au départ « Remblai » ou « Terrasse » en Italien.

A la fin du moyen âge, la conjonction de l’essor de Venise, de ses besoins architecturaux, et la présence des carrières de marbres dans la région de Vérone facilita l’approvisionnement des agrégats et permit d’alimenter directement La Sérénissime via le cours du fleuve « Adige » en aval.

Ces granulats, de plus en plus fins au fil des ans, des concassages et des demandes des artisans, enrichirent encore les débouchés esthétiques des motifs et autres variations thématiques de cette matière.

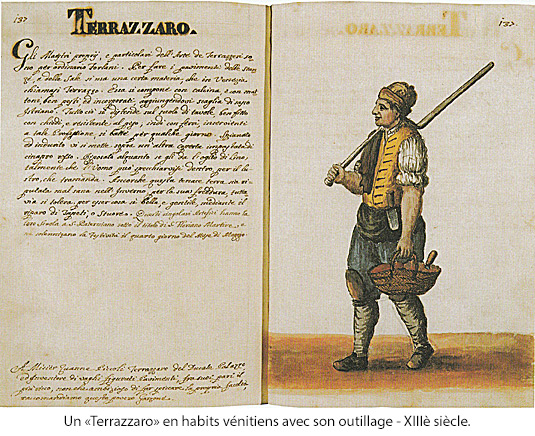

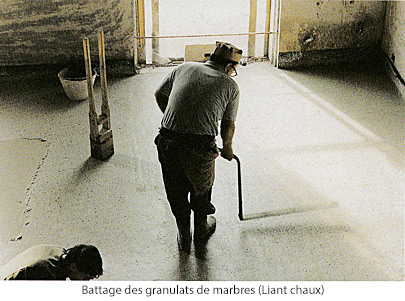

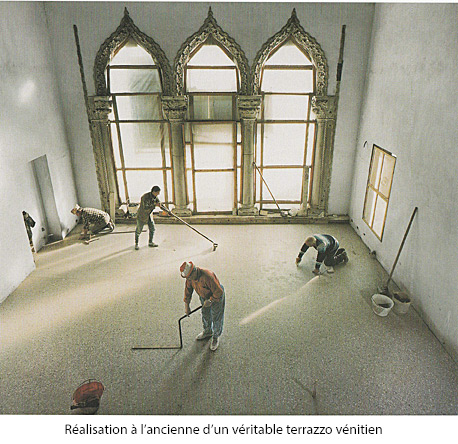

Le liant de base était alors composé de chaux aérienne éteinte et de terres cuites concassées, les éclats de marbre étaient semés puis battus pour pénétrer dans ce mortier. Le ponçage était effectué au moyen d’un « orso », sorte de meule de pierre fixée à l’extrémité d’un manche de bois avec lequel les artisans frottaient le sol jusqu’à obtenir l’aspect requis, la protection capillaire de finition étant constituée d’un mélange à base d’huile de lin.

Et c’est tout naturellement dans la cité lagunaire vénitienne que ce procédé atteint son apogée tant en maîtrise technique qu’en aboutissement esthétique au XIIIè siècle, pour être définitivement intégré aux concepts architecturaux des édifications de cette période.

Les remarquables qualités du granito/terrazzo, notamment pour sa stabilité en milieux humides et sa longévité, en ont donc fait le principal constitutif des sols des plus beaux palais vénitiens tels que le Palais des Doges, dont la salle du grand conseil représente à elle seule une surface de 1325 mètres carrés d’un seul jet, mais aussi les Palazzo Loredan, Ca d’Oro, Palazzo Rezzonico, Palazzo Grassi, etc., encore parfaitement conservés 800 ans après leur réalisation !

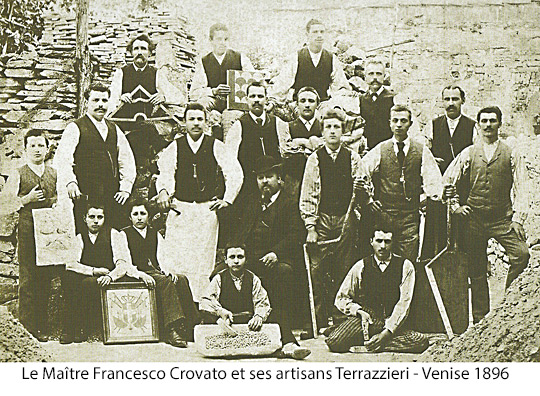

Ce procédé devint ainsi ces six derniers siècles le domaine privilégié et même réservé des artisans du Frioul (nord-est de l’Italie) du fait de leur incontestable expertise, fruit d’un savoir faire traditionnel et ancestral transmis de génération en génération au point de finir par constituer une confrérie patriarcale: « i terrazzieri ».

La première du genre est officiellement enregistrée en 1582 à Venise sous la dénomination de « Confraternita dei Terrazzieri » et peut être comparée à ce qu’est aujourd’hui une de nos « chambre syndicale ».

L’entre-deux guerres et la vague « Art-Déco » des années 1920-1930 a vu l’exportation de ce savoir-faire au départ de la Vénétie à travers toute l’Europe du nord où les maîtres du genre ont donné la pleine mesure de leur créativité en nous laissant en héritage des oeuvres dont un très grand nombre est encore présent aujourd’hui, y compris dans les demeures les plus modestes.

De nos jours, le liant principal est le ciment (blanc ou gris), teinté ou non dans la masse, agrémenté d’éclats de marbre de toutes granulométries qui sont incorporés directement dans le mélange de base avec le ciment. On n’a plus recours au « semé » que si l’on veut créer un dégradé ou un motif particulier dans le sol.

En France, si de nombreux sols, cimaises et escaliers ont été réalisés en granito coulé « in-situ » dans ces années 1920/1930, le procédé a cédé la place dans les années 1950/60 à une mise en oeuvre sous forme de dalles préfabriquées 20×20 ou 30×30 le plus souvent. Force est de reconnaitre que, si la robustesse de ces dalles est indéniable, en revanche, le coté original et créatif de la matière y a beaucoup perdu.

Le Granito est ensuite tombé en désuétude en France jusqu’à ce qu’il soit redécouvert par les milieux architecturaux et décoratifs au début des années 1990.

Il est aujourd’hui mis en œuvre sous forme de sols coulés en place le plus souvent, avec ou sans incorporation de mosaïques, mais est aussi utilisé, du fait des ses remarquables caractéristiques mécaniques et de résistance apparentées à celle des bétons, (il peut même être ferraillé et moulé) pour réaliser de multiples applications telles que des plans de vasques de salles de bains, des plans de cuisines, des douches à l’Italienne, des habillages muraux et même de façades, des plinthes, des bassins, des bords de piscines, des cheminées etc.

Définition Granito & Terrazzo:

– Y a t-il une différence entre le « Granito » et le « Terrazzo »?

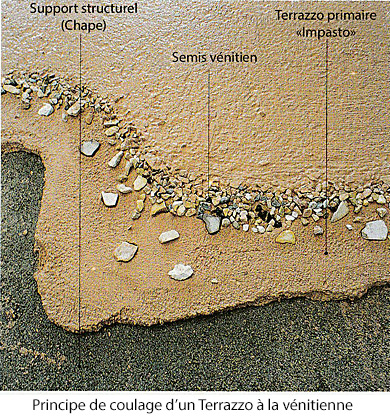

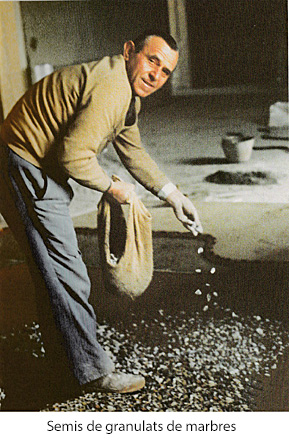

Cette différence existe bien de par le mode de mise en oeuvre: Le « Terrazzo » est réalisé en deux étapes de coulage distinctes, l’Impasto en premier lieu qui est le coulage primaire du ciment additionné des granulats fins, et dans un deuxième temps le semi des gros granulats supérieurs à 5mm qui devront être roulés ou battus pour être insérés dans le primaire encore frais. (Voir détails et photos ci-dessus). Le « Granito » quant à lui s’exonère purement et simplement de la deuxième phase de mise en oeuvre; on ne réalise que l’impasto sous forme de chape mince directement sur le support structurel sans le semi des gros grains. Ce procédé, peut aussi dans certains cas, être appelé « Terrazzo alla Genovese ». (Technique du frais sur frais ou encore de l’application dite « à sec »).

– Nous pouvons également nous interroger sur l’origine des raisons pour lesquelles le terme de « Terrazzo » est unanimement employé à l’étranger alors qu’en France, faisant figure d’exception, le nom de « Granito » est plus usuellement utilisé pour qualifier cette matière.

– La réalité historique de cette subtilité sémantique provient du siècle dernier lors de la période Art-Déco au cours de laquelle les préférences esthétiques et surtout économiques de nos maîtres d’oeuvres Français ont privilégié les mises en oeuvre de « Terrazzo » uniquement formulés à l’aide de granulométries de petites dimensions, inférieures à 5mm, beaucoup plus rapides à couler et à poncer, et par là même, bien moins onéreuses. « Granito » qui signifie en Italien « petit grain », (et non pas en raison de sa similitude phonétique ou esthétique avec le granit comme on peut parfois l’entendre dire….) était le nom donné par les ouvriers Terrazzieri de l’époque à ce procédé d’application. La mode des « petits grains » est passée, mais le nom « Granito », en France, est resté.

Les procédés de coulages modernes et les considérables progrès des liants ciments d’aujourd’hui permettant la substitution du contrôle de retrait mécanique fastidieux et complexe, par le contrôle de retrait hydraulique plus abordable, ont rendue cette subtilité caduque.

En conclusion, si l’on s’en tient à la pure terminologie, le semi vénitien ayant totalement disparu ou presque, la matière n’est plus mise en œuvre aujourd’hui que sous sa forme de « Granito ». Toutefois, on admet communément que l’on peut désormais utiliser, en France, l’une ou l’autre de ces dénominations quel que soit le process de mise en oeuvre, seule la distinction granulométrique conserve toute son actualité.

Liant ciment ou liant résine ?

Si la distinction Terrazzo/Granito existe comme développé ci-dessus, elle n’est en rien justifiée par la nature du liant employé (résine ou ciment) contrairement à ce que certains « spécialistes » peu soucieux des réalités historiques voudraient faire croire, puisqu’aussi bien le Terrazzo que le Granito existaient déjà en France au début du siècle dernier, bien avant que n’apparaissent il y a quelques années ces résines de synthèse. Lesquelles résines d’ailleurs, davantage apparentées aux revêtements thermoplastiques qu’à tout autre produit de nature minérale, sont fortement sujettes à controverses tant leur stabilité chromatique (Ultra-violets) tout comme leur pérennité restent encore à ce jour à démontrer.

Enfin, la mise en oeuvre d’un véritable Terrazzo en liant résine est tout simplement irréalisable techniquement compte tenu d’une part, du temps de polymérisation très court de ce type de procédé et d’autre part, de l’impossibilité de rouler ou battre les grains des semis.

En conclusion, et à titre de comparaison, les exemples les plus illustres que sont les sols des palais vénitiens réalisés en liants ciment et chaux et dont les plus anciens ont près de 800 ans n’ont plus rien à prouver en matière de pérennité.

Texte: Jean-Pierre Araldi

Photos: Pavimenti alla Veneziana – Antonio Crovato – Edizioni Grafi – 1999